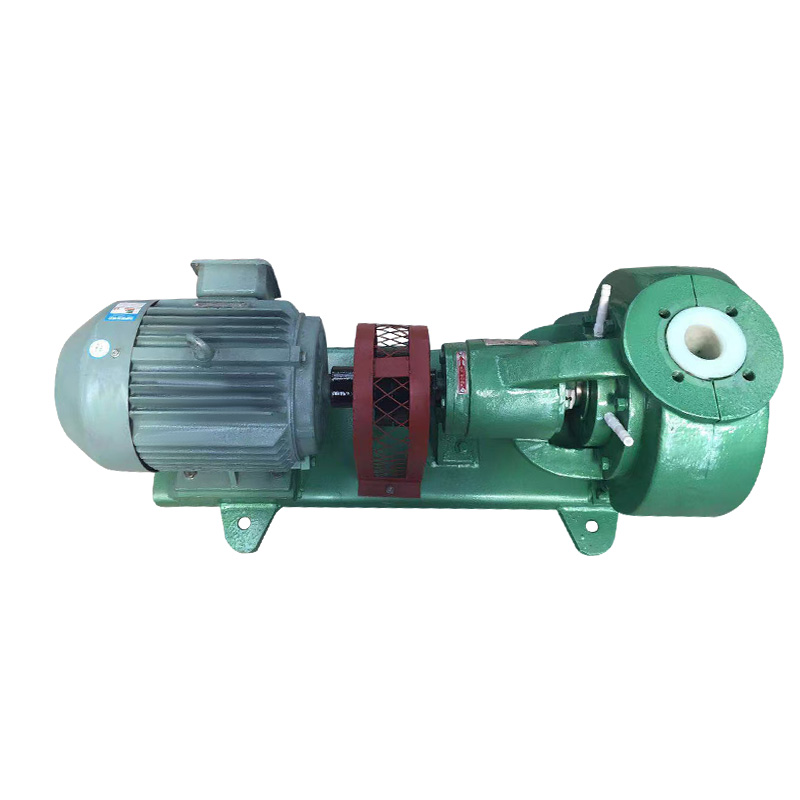

Magnetisk drev: Hvordan lækrefri operation opnås

Kernen i en magnetisk drevpumpe ligger i sin unikke transmissionsmetode for ikke-kontakt. Den bruger en magnetisk kobling til at transmittere drejningsmoment og overføre motorens kraft til det indre skovlhjul gennem ekstern magnetisk kraft og derved drive væsken. Mellem pumpekammeret og drevdelen adskiller en fuldstændigt forseglet isoleringshylse de to, som fuldstændigt eliminerer muligheden for flydende lækage fra pumpeakslen. Dette design eliminerer ikke kun skaftstætningerne (såsom pakning eller mekaniske tætninger), der er nødvendige for traditionelle pumper, men løser også grundlæggende lækageproblemet forårsaget af slid, aldring eller svigt af tætninger. Især når man håndterer giftige, brandfarlige, eksplosive eller ætsende medier, giver dette design afgørende sikkerhedsgarantier.

Anvendelse og udvælgelse af lækfrie pumper i den kemiske industri

I kemisk produktion er mange medier meget ætsende, giftige eller flygtige, og når de først er lækket, kan konsekvenserne være katastrofale. Lækfrie pumper er designet til at imødekomme disse udfordringer. Når man vælger en pumpe, skal faktorer som de kemiske egenskaber, temperatur, viskositet og specifik tyngdekraft af det overførte medium overvejes omfattende. F.eks. For stærke syrer og alkalier skal korrosionsbestandige pumpelegemer og isoleringsmuffermaterialer såsom polypropylen eller fluoroplastisk vælges. For medier, der indeholder faste partikler, kræves et specielt strukturelt design for at forhindre slid. Rimeligt udvælgelse af lækfrie pumper kan ikke kun sikre produktionssikkerhed, men også reducere miljøforurening og materielt tab forårsaget af lækage, hvilket bringer betydelige økonomiske fordele.

Lækrefrie opløsninger under høj temperatur og højt tryk

Miljøer med høj temperatur og højt tryk udgør alvorlige udfordringer for pumpens forseglingsydelse. Traditionelle sæler er tilbøjelige til fiasko under sådanne arbejdsvilkår, hvilket fører til lækage. Lækfrie pumper, især magnetiske drevpumper, kan effektivt klare dette. Ved at anvende høje temperaturresistente isolerings ærmermaterialer (såsom Hastelloy eller Titanium Alloy) og speciel termisk isoleringsstrukturdesign, kan det sikre, at den høje temperatur på den indre væske ikke påvirker de ydre magneter, hvilket sikrer den normale drift af pumpen. På samme tid kan det robuste design af pumpekroppen og isoleringshylster modstå højt tryk, hvilket grundlæggende eliminerer den skjulte fare for lækage. Denne teknologi er blevet vidt brugt i petrokemisk, nuklear industri og andre felter med ekstremt høje sikkerhedskrav.

Sammenligning mellem lækfrie pumper og traditionelle forseglede pumper

Traditionelle pumper er afhængige af pakning eller mekaniske sæler for at forhindre lækage, men begge typer tætninger har iboende begrænsninger. Pakning af sæler kræver regelmæssig justering og udskiftning og har dryppende fænomener, mens mekaniske sæler, selvom de fungerer bedre, til sidst vil mislykkes på grund af friktion og slid af de dynamiske og statiske ringe. I modsætning hertil har lækfrie pumper ingen dynamiske tætninger, hvilket grundlæggende eliminerer risikoen for slid og fiasko. Selvom den oprindelige investering af lækagefrie pumper kan være højere, i langvarig drift på grund af fraværet af hyppig udskiftning af tætninger, lave vedligeholdelsesomkostninger, lavere energiforbrug og eliminering af materialetab og miljøforureningsrisici, er deres samlede ejerskabsomkostninger meget lavere end for traditionelle pumper.

Daglig vedligeholdelse og fejlfinding af almindelige problemer

For at sikre den langsigtede stabile drift af lækagefrie pumper er daglig vedligeholdelse og inspektion afgørende. Vedligeholdelsesarbejde fokuserer hovedsageligt på at kontrollere de eksterne dele af pumpen, såsom at observere, om motoren har unormal vibration eller støj, kontrollerer, om kølesystemet fungerer normalt, og overvåger, om driftsparametre er inden for det specificerede interval. På grund af det tætningsfrie design reduceres efterspørgslen efter intern vedligeholdelse meget. Når der opstår unormal drift, kan almindelige fejl omfatte utilstrækkelig strømning, unormalt tryk eller øget støj. Disse problemer er normalt relateret til rørledningsblokering, pumpehjulstøj eller motorisk svigt. De fleste problemer kan hurtigt løses gennem omhyggelig inspektion og eliminering.